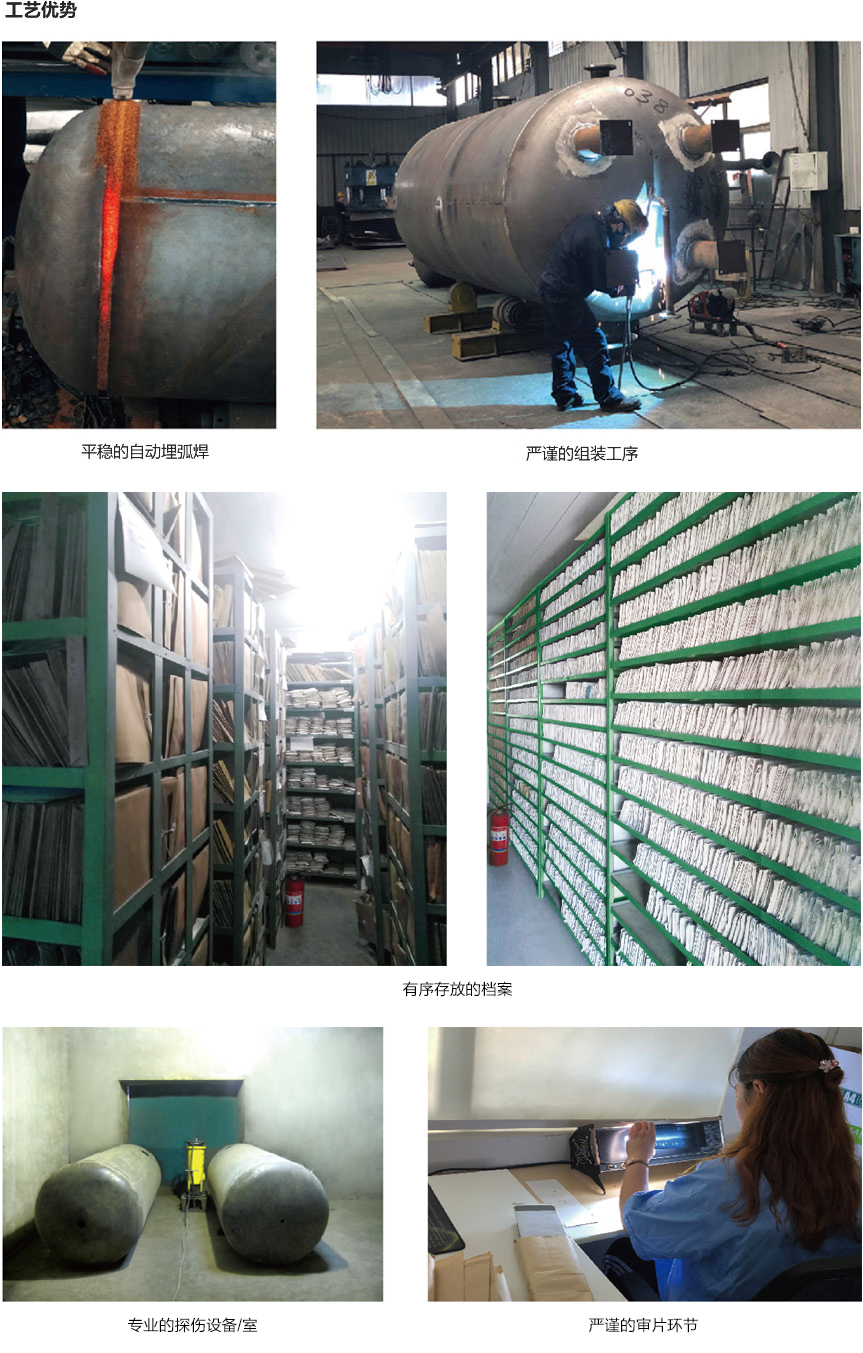

青(qīng)岛久久久久久久国产精品视频压力容器有限公司(sī)专业定制非标压力容器,按用户(hù)需求承接各种ASME、PED、A2以及D类压力容器的设计和制造。我司(sī)现有资深技术工程师(shī)分别负(fù)责质量保证体系中的设计、工艺、材料、焊接、探伤、检验、理化等各个职能,能够生产0.1m3-100m3共(gòng)200多个规格的系列(liè)的压力容器,为各大知名品(pǐn)牌压缩机和制氧制氮机厂家配(pèi)套。

按用户需求承接各种ASME、PED、A2以及D类压力容器(qì)的设计和(hé)制造(zào)

按用(yòng)户需求承接各种ASME、PED、A2以及D类压力容器的设计和制造

压力容器的检(jiǎn)查

(一(yī))压力容器外部检查

亦称运行中检查(chá),检查的主要内容有:压力容器外表面有无裂纹、变形、泄漏、局部过热等不正常现象;安全附件(jiàn)是否齐全、灵敏、可靠;紧固螺栓是否完好、全(quán)部旋(xuán)紧;基础有无下沉、倾斜以(yǐ)及防腐层有无损坏等异常现象。外部检查既是检(jiǎn)验人员(yuán)的工作,也是操作(zuò)人员日常(cháng)巡回检(jiǎn)查项目。发现危及安全现象(如受压元(yuán)件产生裂(liè)纹、变(biàn)形、严重泄渗(shèn)等)应(yīng)予停车并及时报告有关人员。 (二)压力容器内(nèi)外部检验

压力容器内外部检(jiǎn)验这种检验必须在停车和容器内部清洗干(gàn)净后才能进行。检验的主要内(nèi)容(róng)除(chú)包括(kuò)外部检查(chá)的全部内容外,还要检验内(nèi)外表面的腐蚀磨损现象;用肉眼和放大镜:对所有焊缝、封头过渡区及其(qí)他应力集中部位检查有无裂纹,必要时(shí)采用超声波或射线探伤检查焊缝内部质量;测量壁厚。若测(cè)得壁(bì)厚小于容器最小壁(bì)厚时,应重新进行强(qiáng)度校核,提出降压(yā)使用或修理措施;对可能引(yǐn)起金属材料的金相(xiàng)组(zǔ)织变化的容器,必要时应进行金相检验;高(gāo)压、超高(gāo)压容器的主要(yào)螺栓应利用磁粉或着色进

压力容器行有无裂纹的检查等。通过内外部检验,对检验出的缺(quē)陷要分析原因并提(tí)出处理意见。修(xiū)理后要(yào)进行复验。压力容器内外(wài)部检验周期(qī)为每三年一次,但对强烈腐蚀性介质、剧毒介质的容器检验周期应予缩短。运行中发现有严重缺陷的容器和焊接质量差、材质对介质(zhì)抗腐蚀能力不明的容器也均应缩短检验周期。 (三)压(yā)力容器(qì)全面检验

压力容器全面检验(yàn)除了上述检验项目外,还要进行耐压(yā)试验(一般进行水压试验)。对(duì)主要焊缝进行无损探伤抽查或全部焊缝检查(chá)。但对压力很低、非易燃或无毒、无腐蚀性介质的容器,若没有发现缺陷,取得一(yī)定使用经验后,可不作无损探伤检查。容器的全面检(jiǎn)验周期,一般为每六年至少进行一次。对盛装空气和惰性气体的制(zhì)造合格容器,在取得使用经验和(hé)一两次内外检验确(què)认无(wú)腐蚀后,全面检验周(zhōu)期可适当延长。