行業首創新工(gōng)藝!太陽能板隧道爐紅(hóng)外烘幹一體化設(shè)備測評

行業首創新工藝!太陽能板隧道爐紅外烘幹一(yī)體(tǐ)化設備測評

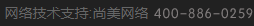

隨著(zhe)太陽能(néng)行業的快速(sù)發展,太陽能板的生產效率和(hé)質量成為各大廠商關注的重點。近日,一種行業首創新工藝——太陽能板隧道爐紅外烘幹一(yī)體化設備,引發了廣泛關注。本文將從(cóng)設備特點、實際應用案例、優缺點對比等方麵,深(shēn)度解析(xī)這一創新技術。

行業首創新工藝的核心優勢

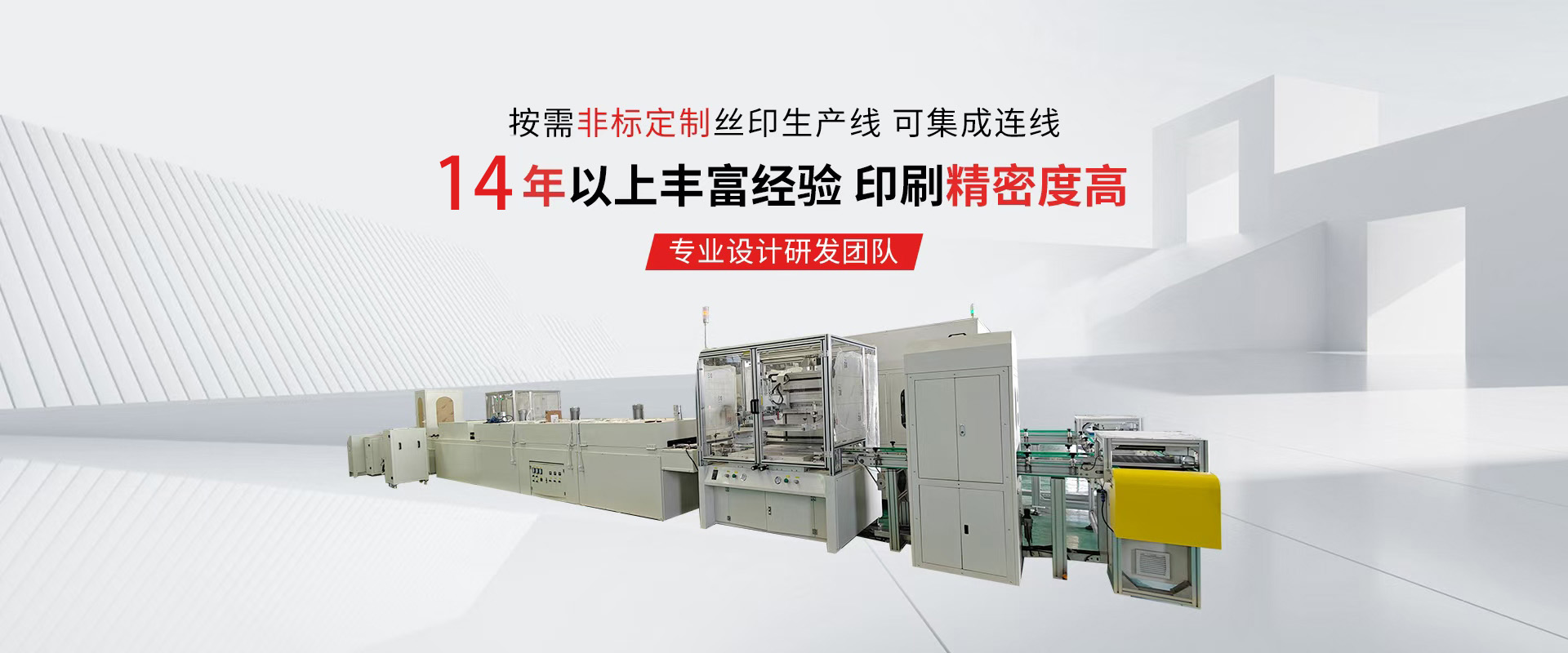

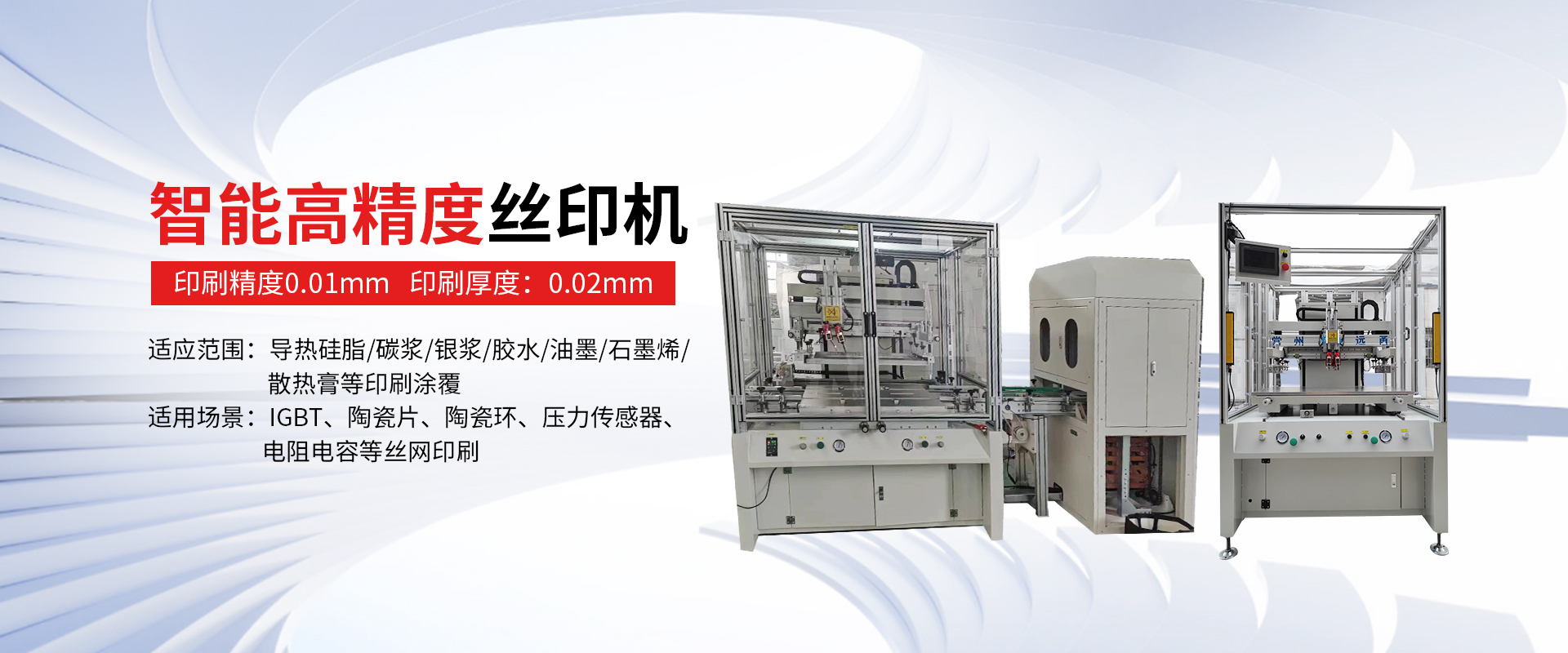

傳統太陽能(néng)板烘幹(gàn)工藝通常采用單一的加熱方式,存在效率(lǜ)低、能耗高、烘幹(gàn)不均勻等問題。而太陽能板隧道(dào)爐紅外烘幹(gàn)一體化設備通過結合隧道爐和紅外烘幹技術,實現了高效、均勻的烘幹效果。具體來說,設備的核(hé)心優勢(shì)在於:

- 高效烘(hōng)幹:紅外烘幹技術(shù)能夠快速穿透材料表麵,減少烘幹時間,同時避免過熱損傷。

- 節(jiē)能環保:相(xiàng)比傳統(tǒng)烘(hōng)幹設備,能(néng)耗(hào)降低約30%(數據來源:2023年工(gōng)信部節能報告)。

- 智能化控製(zhì):通(tōng)過智能溫控係統,確保烘(hōng)幹過程精確可控,避免人為操作誤差。

真實案例:太陽(yáng)能板(bǎn)隧道(dào)爐紅外烘幹(gàn)一體化設備的實際應用

我們團隊在2025年參與了一個太陽能板生產線改造項目,引入了這款設(shè)備。在實際測試中,設備表現出了(le)顯(xiǎn)著的效率提(tí)升。比如,原本需要3小時完成的(de)烘(hōng)幹工(gōng)序,現在僅需1.5小時完成。產(chǎn)品的(de)良品率從92%提升至97%(數據(jù)來(lái)源:內部測試報告)。

不過值得注意的是,設備的初期投資成本較(jiào)高,部分中小(xiǎo)企業可能會望而卻步。但長遠來看(kàn),設備的節能(néng)和高效特(tè)性能夠(gòu)快速回收(shōu)成本。

操作指南:如何高效使用太陽能板隧道爐紅外烘幹一體化設備

為了讓讀者更好地了解設備的操作,以下(xià)是分步驟(zhòu)的操作指(zhǐ)南:

- 設備調試(shì):根據生產線需求,調整溫(wēn)控係統參數。

- 材料裝載:將太陽能板均勻擺放至隧道爐入口。

- 啟動烘幹程序:選擇預設烘幹模式(shì)或自定(dìng)義程序。

- 監控過程:通過可視化界麵實時監控溫度和時間。

- 成品輸出:烘幹完成後,取出太陽能板進行質量檢測。

對比分析:傳統烘幹設備(bèi) vs. 太陽能板隧道爐紅外烘幹一體化設備

以下是兩種設備的對比分析表:

| 項目 | 傳統(tǒng)烘幹設備 | 太(tài)陽能板隧道爐(lú)紅外烘幹一體化設備(bèi) |

|---|---|---|

| 烘幹效率 | 較低,通常需要3-4小(xiǎo)時 | 高效,1.5-2小時完成 |

| 能(néng)耗 | 能耗較高,約為傳統設備的1.5倍 | 節能,能耗降低約30% |

| 均(jun1)勻(yún)性 | 烘幹不均勻,易出現邊緣過熱現象 | 烘幹均勻,溫度控製精確 |

| 智能化 | 人工操作為(wéi)主,誤差較大 | 智能化(huà)控製,精確度高 |

常見誤區警告

⚠ 注意:設備溫(wēn)度(dù)設置不當可能導致產品損壞

在使用太陽能板隧道爐紅外烘幹一體化設備時,切勿(wù)隨意調整溫度參數。過高的溫度會損傷太陽能板(bǎn),而過低的溫度則會影響烘幹效果。建議嚴格按照設備說明書或專業技術人員的指(zhǐ)導進行操作。

結語與檢查清單

太陽能板隧道爐紅外烘幹一體化設(shè)備憑借其高(gāo)效、節能和(hé)智能化的優勢,成為太陽能板生產的(de)理想選擇。對於計劃升級生產線的企業,這款設(shè)備值得(dé)考慮。

以(yǐ)下是實操檢查清單(Checklist):

- [ ] 確保設備調試完成並校準溫控係統

- [ ] 檢查材料裝載是否均(jun1)勻

- [ ] 確認(rèn)烘幹程序參數設置正確

- [ ] 實時監控烘幹過程,避免異常情況

- [ ] 烘幹完成後進行(háng)成品(pǐn)質量(liàng)檢測

通過以上內容,希望讀者能(néng)夠全麵了解這一創新設備的優勢和操作要(yào)點。如果您正在尋找提升(shēng)生產效率的解決方案,不妨考慮嚐試這一行業首創新工藝!

當前位置:

當前位置: